Effizienzsteigerung im Maggi-Werk: Durch präzise Messungen zu weniger Wärmeverlusten

Unsichtbare Energieverluste sichtbar machen: Katronic zeigt, wie das Maggi-Werk Singen Kosten senkt und Effizienz steigert

Der Lebensmittelkonzern Nestlé betreibt in Singen ein über 125 Jahre altes Maggi-Werk. Dieses gehört zu den größten Produktionsstandorten von Nestlé in Deutschland: Jährlich verlassen knapp 40 Millionen Flaschen Maggi-Würze sowie über 30 Millionen Dosen Ravioli die traditionsreichen Hallen. Um die Produktion auf Dauer CO₂-neutral zu gestalten, ist die genaue Analyse des Wärmebedarfs ein zentraler Schritt – insbesondere im Hinblick auf die künftige Elektrifizierung durch Wärmepumpen.

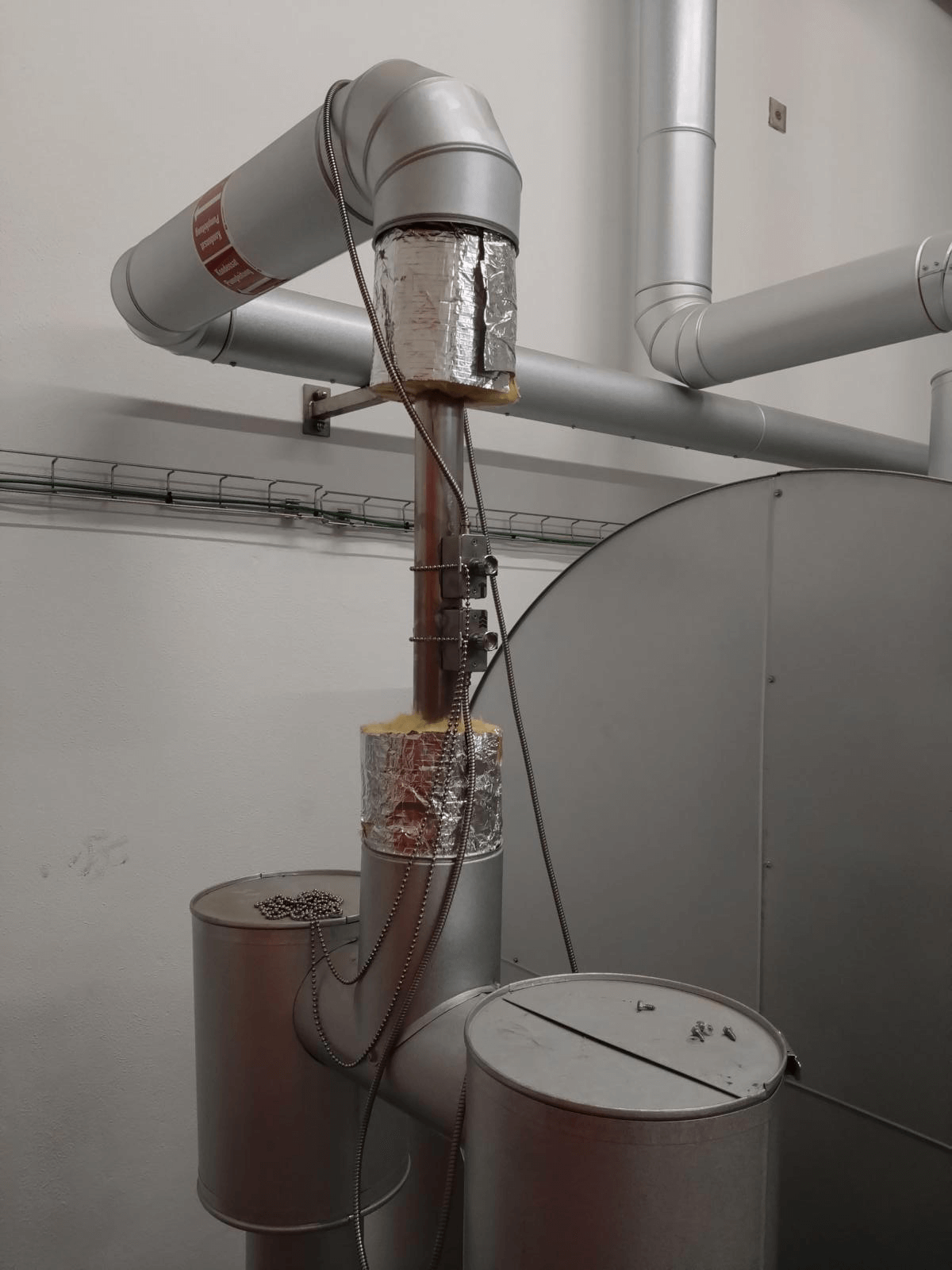

Die dortige Infrastruktur umfasst 40 Gebäude mit einer Vielzahl unterschiedlicher Medien: von Dampf über Warm- und Kaltwasser bis hin zu Kondensat. Für eine realistische Bewertung mussten insgesamt 16 Messstellen berücksichtigt werden – eine Herausforderung angesichts der Vielzahl an Aggregatzuständen und Strängen im System.

Wir von Katronic stellten uns dieser Herausforderung gern. Als Messgeräte boten sich aufgrund ihrer Fähigkeit zur Wärmemengenmessung die Gerätetypen KATflow 150, eigentlich zur Festinstallation gedacht, sowie der portable KATflow 230 an. Eine Messstelle wurde zudem durch ein Gerät des Typs KATflow 200 abgedeckt, da eine Temperaturmessung an dieser Stelle nicht erforderlich war.

An zwölf Stellen der Anlage wurden Wassermengenmessungen, größtenteils für Warmwasser durchgeführt. Zudem sollten an fünf Stellen Dampfmessungen erfolgen. Hierfür wurde zunächst eine Probemessung durchgeführt, um die Machbarkeit festzustellen. Dabei kamen vereinzelt Messwerte zustande, jedoch waren die Messbedingungen durch Kondensatbildung an der Rohrinnenseite sowie unregelmäßige Fließgeschwindigkeiten insgesamt nicht ausreichend, um klare Ergebnisse zu erzielen. Aus diesem Grund wurde alternativ an vier Stellen der Anlage eine Wasserstrommessung des Kondensats durchgeführt.

Die Messungen ergaben unter anderem zu hohe Wärmeverluste an einem Strang zur Warmwasserversorgung der Anlage. Durch eine gezielte Umlegung des Strangs konnten diese Verluste behoben werden – mit messbarem Erfolg: Das Werk spart nun jährlich rund 10 000 Euro an Energiekosten.

Die Investition in die Messtechnik wird sich damit innerhalb kurzer Zeit amortisieren und liefert nicht nur finanzielle Vorteile, sondern trägt auch zur CO₂-Reduktion des Standorts bei.

Überblick

Überblick Öl und Gas

Öl und Gas Fertigungs- und Prozessindustrie

Fertigungs- und Prozessindustrie Lebensmittel und Getränke

Lebensmittel und Getränke Gebäudetechnik

Gebäudetechnik Luft- und Raumfahrt

Luft- und Raumfahrt Chemie und Petrochemie

Chemie und Petrochemie Energieerzeugung

Energieerzeugung Marine und Schiffbau

Marine und Schiffbau Wasser und Abwasser

Wasser und Abwasser Pharmazeutische Industrie

Pharmazeutische Industrie Miete und Geräteverleih

Miete und Geräteverleih Messdienstleistungen

Messdienstleistungen Produktschulungen

Produktschulungen Inbetriebnahme

Inbetriebnahme Spezielle Lösungen

Spezielle Lösungen