Das passende Koppelstück zu Industrie 4.0

KATflow 150 und KATflow 170 mit Profibus PA – Mehr als Clamp-On-Durchflussmesser

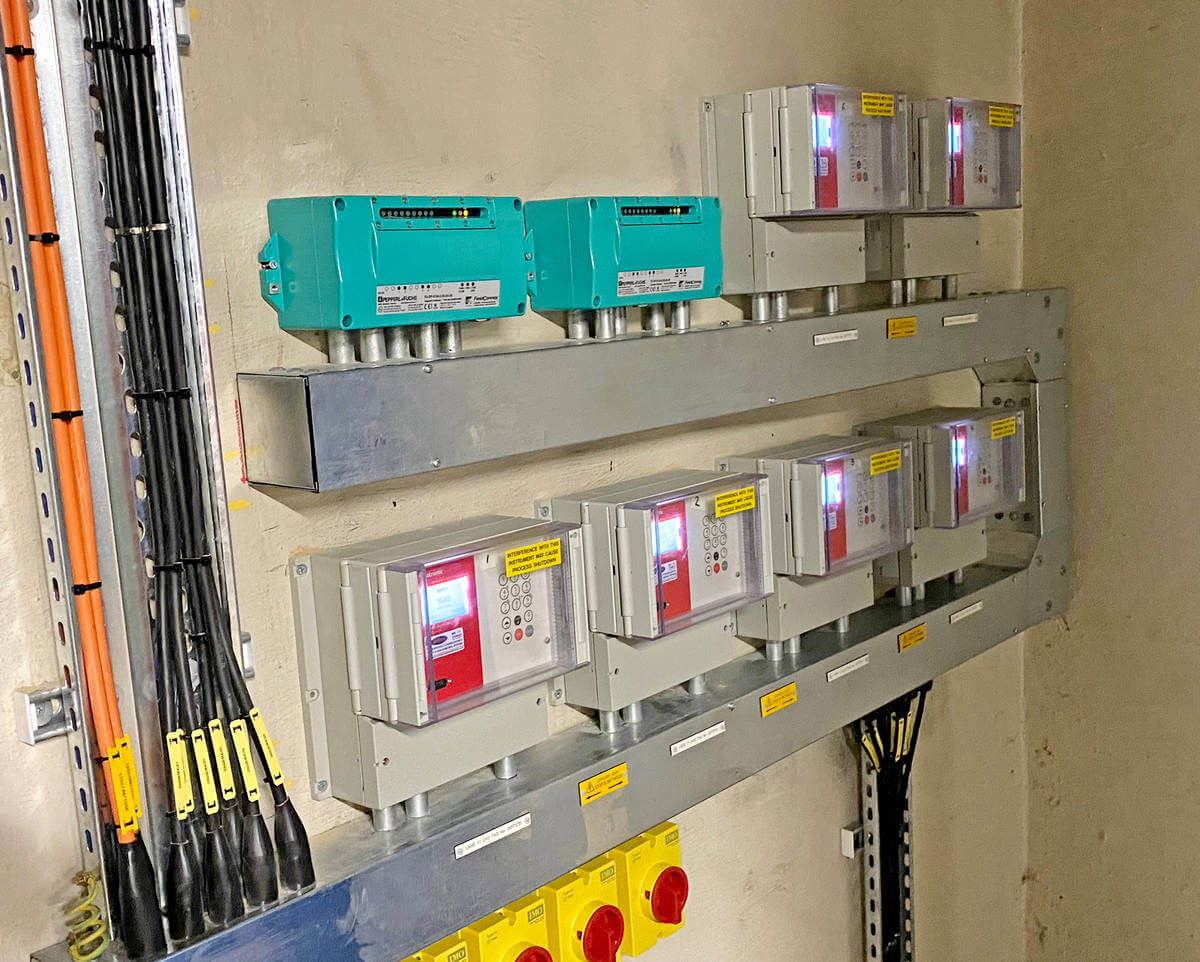

Katronics nichtinvasive Clamp-On-Durchflussmesser KATflow 150 und KATflow 170 sind seit neuestem mit digitaler Profibus PA-Kommunikation ausgestattet. Die heutige Gerätegeneration bietet Anlagenbetreibern beste Voraussetzungen für die Implementierung in Ihre Industrie 4.0-Prozesse.

Die Durchflussmesser mit den geräteimmanenten Vorteilen, Prozessparameter und mathematische Funktionen simultan abzugleichen und dem Benutzer zur schnelleren Entscheidungsfindung und potenziellen Prozessoptimierung in Echtzeit zu kommunizieren, passen sich jetzt noch besser in Anlagenrealitäten ein. Die Erweiterung der Schnittstellenkommunikation auf das digitale Profibus PA-Level bedeutet, dass eine Vielzahl von Prozessvariablendaten gleichzeitig geliefert und dadurch anspruchsvollere Entscheidungen im Qualitäts- und Anlagenmanagement getroffen werden können. Dieser Vorteil befördert vorausschauende Wartungen. Anlagenbetreiber platzieren ihre Arbeitskräfte effektiver. Infolgedessen kann die Anlagenbetriebszeit maximiert werden.

Industrie 4.0- und IIoT-Anlagendigitalisierungen hängen von der Fähigkeit vielgestaltiger Anlagenparks ab, Daten zu sammeln und sinnvoll zu nutzen. Katronic liefert nichtinvasive Ultraschalldurchflussmesser, die ohne Unterbrechungen oder Ausfallzeiten in laufende Prozesse eingebunden werden können. Die stationären Durchflussmesssysteme sammeln dabei alle durchflussspezifischen Daten wie Durchflussvolumen, Durchflussgeschwindigkeit und Temperatur bis hin zu Daten der Art und Weise, wie sich Durchflussraten mit dem Blick auf den Betrieb anderer Anlageninfrastrukturen etwa Ventile und Pumpen verhalten und darüber wieder variiert werden können.

Die zusätzlichen technischen Alleinstellungsmerkmale der Ultraschalldurchflussmesssysteme ermöglichen es zudem, Schwankungen der Schallgeschwindigkeit aufzuzeichnen, die durch die Flüssigkeit verursacht werden. Anlagenbetreiber erhalten ein konkretes Prozessabbild, worüber sie Änderungen in Betriebsprofilen verfolgen, Maßnahmen ergreifen und Wartungsprioritäten neu festlegen können. All das erhöht nicht nur die Anlageneffizienz. Mehr noch können Betriebszeiten maximiert und Kosten gesenkt werden.

Überblick

Überblick Öl und Gas

Öl und Gas Fertigungs- und Prozessindustrie

Fertigungs- und Prozessindustrie Lebensmittel und Getränke

Lebensmittel und Getränke Gebäudetechnik

Gebäudetechnik Luft- und Raumfahrt

Luft- und Raumfahrt Chemie und Petrochemie

Chemie und Petrochemie Energieerzeugung

Energieerzeugung Marine und Schiffbau

Marine und Schiffbau Wasser und Abwasser

Wasser und Abwasser Pharmazeutische Industrie

Pharmazeutische Industrie Miete und Geräteverleih

Miete und Geräteverleih Messdienstleistungen

Messdienstleistungen Produktschulungen

Produktschulungen Inbetriebnahme

Inbetriebnahme Spezielle Lösungen

Spezielle Lösungen